城市基础设施运维体系中,供水管道如同“血管”般维系着居民生活与工业生产的正常运转。然而,传统管道检测往往面临停水作业影响民生、人工排查效率低下、漏点定位精度不足等痛点。施罗德工业集团研发的S70压力管道检测机器人,以“不停水、高精度、长续航”的核心优势,为市政供水管道检测难题提供了创新解决方案,成为输水管道排查与维护的得力帮手。

一、突破传统:核心技术重塑检测体验

S70压力管道检测机器人的颠覆性,源于其对管道检测场景痛点的精准攻克,依托多项核心技术实现检测效能的全面升级。

在可视化检测层面,机器人搭载双摄像单元构建立体观察体系:300W像素前置摄像单元搭配200W高清广角摄像头,不仅能清晰捕捉管壁破损、杂质淤积、阀门异常等细节,还可实时呈现管道内部全景画面,让检测过程从“盲查”变为“可视可控”。配合新型水下拾音装置与高灵敏度声学水听器,设备能精准捕捉管道微小泄漏产生的声波信号,最小可探测0.05L/min的漏点,定位精度控制在1米以内,疑似泄漏点可反复核查,大幅降低漏检、误判率。

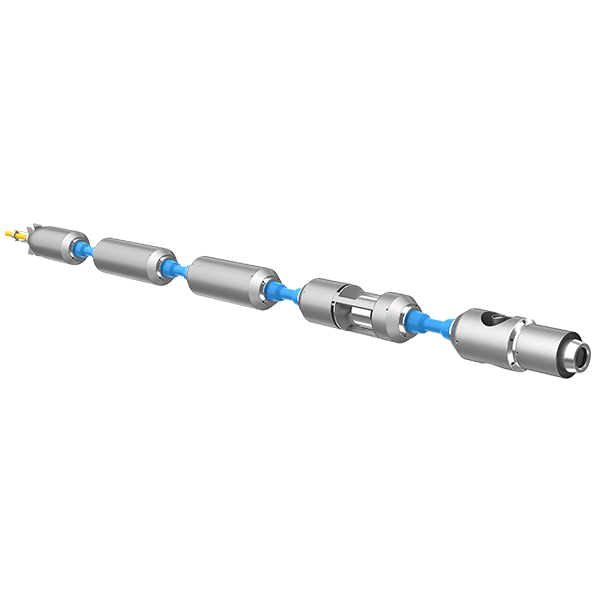

在作业适应性上,S70采用模块化多舱独立密封设计,防护等级达到IP68,可在-20℃至55℃的恶劣环境下稳定工作,适配钢管、水泥管、PVC、PE等多种管材。其独特的前置转向与水下动力推进系统,支持机器人受控转入支管道检测,而变径居中功能能确保设备在DN200mm以上管径(尤其适配DN300-1000mm主流供水管道)内保持相对居中位置,避免因晃动影响画质稳定性。更关键的是,机器人可通过管道现有阀门直接进入主管道,实现带压不停水检测,无需在管段上打孔,彻底解决了传统检测“停水影响民生、施工破坏路面”的难题。

二、高效可靠:软硬件配置保障作业续航

为满足长距离、长时间管道检测需求,S70在软硬件配置上进行了全面优化,兼顾“检测范围”与“作业时长”双重诉求。

在线缆与动力系统方面,设备标配1000米防水线缆,可定制2000米线缆,配合电动同步自动收放线与自动排线功能,既能应对城市主干道长距离管道检测,又能避免线缆磨损。动力上支持远程后端供电与电池供电双重模式:远程供电可实现“无限续航”,满足连续24小时作业需求;48V/20Ah电池则能提供≥8小时独立续航,适配无外接电源的临时检测场景。

控制终端设计兼顾专业性与便携性:标配13.3寸专业控制器,集成数据采集、画面显示、路径控制等功能,操作界面简洁直观;可选配便携式平板终端,支持现场人员移动操控,数据实时同步,方便多人协作分析。此外,导向滑轮等配件能有效保护线缆,减少管道内壁摩擦对设备的损耗,延长使用寿命。

三、规范高效:标准化作业流程降本提效

S70压力管道检测机器人依托标准化作业流程,将复杂检测任务拆解为6个核心步骤,大幅降低操作门槛,提升作业效率。

确定作业位置:通过前期管道图纸分析与现场勘查,明确检测起点、终点及重点排查段,规划机器人行进路径;

安装闸阀:在检测入口处安装专用闸阀,确保管道带压状态下的密封安全,防止漏水;

搭建作业平台:组装线缆卷盘、送线装置、固定支架等地面设备,搭建稳定的操作平台;

安装收发装置:将收发装置与闸阀连接,作为机器人进出管道的“通道”,同时保障信号传输稳定;

机器人投放:通过收发装置将机器人送入管道,启动动力系统与摄像单元,开始检测;

实施检测:远程控制机器人按预设路径行进,实时观察管道内壁状况,记录漏点、破损、杂质堆积等异常信息,检测完成后通过自动收放线将机器人回收。

整套流程无需开挖路面,单组人员即可操作,作业效率较传统人工检测提升3-5倍,单天可完成1000米以上管道检测,显著降低人力与时间成本。

四、场景赋能:守护供水管道全生命周期

从城市主干道供水主管到小区支线管道,从新建管道验收到底龄管道隐患排查,S70压力管道检测机器人已广泛应用于供水管道全生命周期运维场景。

在泄漏检测场景中,其高灵敏度水听器能精准定位地下管道暗漏点,避免因泄漏导致的水资源浪费与路面塌陷风险;在管道健康评估中,高清摄像头可记录管壁腐蚀、结垢、接口松动等状况,为管道修复提供可视化数据支撑;在新建管道验收时,能快速核查管道内壁平整度、焊接质量等指标,确保工程达标;在应急抢修中,不停水检测功能可在不影响居民用水的前提下,快速定位故障点,为抢修队伍争取宝贵时间。

以某省会城市供水管道改造项目为例,采用S70机器人对15公里DN800mm水泥管进行检测,仅用3天便完成全部排查,发现12处漏点与3处严重结垢段,为后续修复方案制定提供了精准数据,相比传统停水检测,节省工期10天,减少水资源损失约5000立方米。

作为施罗德工业集团在管道检测领域的核心产品,S70压力管道检测机器人以技术创新打破传统检测局限,用“不停水、高精度、长续航”的特性,为城市供水管道运维注入智能动力。